|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T PM, günlük üretim faaliyetlerin içerisinde , çalışanların tamamının katılımını gerektiren, otonom bakımı öngören, arızaları önleyen, ekipman etkinliğini en üst düzeye getiren bir bakım yaklaşımıdır.

TPM in ana hedefi olan sıfır kayıplı, yüksek verimli ve kaliteli üretimi gerçekleştirmek için gerekli çalışmaları ve bu çalışmaları düzenli biçimde yapmaya yönelik araçları bütünleşik bir platform üzerinden yöneten sistemdir. PM, günlük üretim faaliyetlerin içerisinde , çalışanların tamamının katılımını gerektiren, otonom bakımı öngören, arızaları önleyen, ekipman etkinliğini en üst düzeye getiren bir bakım yaklaşımıdır.

TPM in ana hedefi olan sıfır kayıplı, yüksek verimli ve kaliteli üretimi gerçekleştirmek için gerekli çalışmaları ve bu çalışmaları düzenli biçimde yapmaya yönelik araçları bütünleşik bir platform üzerinden yöneten sistemdir.- Verimlilik ölçme, değerlendirme, hedef saptama ve hedeflere göre gerçekleşen durumu karşılaştırma gibi detaylı özelliklere sahiptir, - Periyodik bakımların yönetimine yönelik planlama ve uygulama araçları sunar, - Önleyici bakım faaliyetlerinin düzenli şekilde yürütülebilmesi için otonom yönetim araçları sağlar, - Üretimden toplanan veriler doğrultusunda, bakım periyodları ve yedek parça ihtiyaçlarının hesaplanmasını sağlar, - Arızaların kök nedenlerini bulmaya yönelik metodolojik çalışmaları düzenler, - Üretimden toplanan veriler ile istatistiksel süreç kontrolü (SPC) araçları sunar, - Arıza durumlarında ilgili kişilere anında haber verme (bakımcı çağırma), bakımcının tepki süresini ve arızayı giderme süresini ölçme-raporlama gibi fonksiyonlara sahiptir Kelime anlamına bakarsak:

T : Total ( Toplam) T : Total ( Toplam)

P : Productive( Üretken) P : Poductive( Üretken)

M : Meintenance ( Bakım) M : Management (Yönetim)

Aslında TPMi aşağıdaki gibi tanımlayabiliriz.

TPM , güçlü üretim yeteneğine sahip olmak,kayıpların azaltılması ve verimliliğin arttırılması için kullanılan bir metodolojidir.

Özgün bir Japon yönetim sistemidir. 1950 ve 1960 yılları arasında ABDde çok popüler olan Koruyucu Bakım (PM) prensiplerinin, JIPM Başkanı Seichi Nakajima tarafından, sistemli bir biçimde geliştirilmesi ile 1971 yılında ortaya çıkmıştır. TPMin TanımıTPMin SloganıTPMin Temel HedefleriTPM PolitikasıTPM Ödülü Alan 250 Fabrikanın Sonuçları OrtalamasıTürkiyedeki TPM BaşarılarıTPM dünya çapında ödüller için tıklayın Neden TPM ?TPM in Ölçülemeyen SonuçlarıBAŞARILI BİR TPM UYGULAMASI İÇİN GEREKLİ PRENSİPLER:GenelÇalışanlar içinTPM Uygulama AşamalarıOEE ve 16 Büyük KayıpKayıplar iki türlüdür:Ekipman Etkinliğini Kısıtlayan 8 Büyük Kayıpİşgücü Etkinliğini Kısıtlayan 5 Büyük KayıpMalzeme ve Enerjiye İlişkin 3 Büyük KayıpOEE - Overall Equipment Efficiency:GENEL EKİPMAN VERİMLİLİĞİOEE Genel Ekipman Verimliliği TPM in en önemli göstergesidirOEE = K x PO x KÜOK : KullanılabilirlikDuruşları dikkate alır: Makinalarımızın bakımlılık seviyesini ve iş organizasyonundaki yetkinliğimizi gösterir. PO : Performans Oranı Ekipmanın tasarım hızında kullanımına bakar: Makinalarımızı kullanma etkinliğimizi, hızımızı, küçük duruşları gösterir KÜO : Kaliteli Ürün Oranı Iskartayı dikkate alır: Proseslerimize hakimiyetimizi ve kaliteyi bir defada elde edebilme yeteneğimizi gösterir TPM TAKIM İŞİDİRTPM de T ile gösterilen TOPLAM kelimesi...Komite Çalışmaları

Otonom kelimesi bağımsız anlamına gelir. Otonom bakım, operatörlerin bakım departmanından bağımsız olarak kendi kipmanlarının bakımında (kendi kendilerine yeterli) rol almaları için düzenlenen aktiviteleri kapsar. Geleneksel olarak, üretim atölyeleri, makinelerle ilgili her şeyin bakım departmanının sorumluluğu altında olduğu varsayımıyla çalışırlar. Fakat bu yaklaşımla arıza ve hatalardan kaçınılamaz. TPM, ekipman operatörlerini otonom bakım konusunda eğiterek arıza ve hataları yavaş yavaş yok eder. 5S ÇalışmalarıTPM yayılımını fevkalade kolaylaştırır.Seiri - Clearing-up - Ayıklama Temel AktivitelerOperatörlerin makineler ile ilgili ilk yapmaları gereken şey; temizlik ve kontrol, yağlama ve sıkma yardımı ile normal çalışabilmeleri için gerekli olan koşulları sağlamaktır.2-Otonom bakım 7 adımda uygulanır.(Jishu-hozen)Otonom bakımın uygulanması aşağıdaki yedi adımda gerçekleştirilebilir: Yöneticiler her adımı denetlerler ve memnun edici bulurlarsa takım bir sonraki seviyeye geçer. Otonom Bakim 1.Adim Faaliyetleri (Temizlik ve Kontrol) Amaç; makine yada ekipmanda hizlanmis kötüye gidisin analiz edilmesi gerekli önlemlerin alinarak hizlanmis kötüye gidisin durdurulmasi amaciyla makine yada ekipmanda detayli temizlik yapmak, temizlik esnasinda kontroller yaparak görülen aksakliklara hata karti asmak. Otonom Bakimin 1.Adiminda uygulanacak olan faaliyetler Otonom Bakim 1.Adiminda Uygulanacak Faaliyetler tablosunda açiklanmistir . 1.Adimda ekipman yada makine üzerinde temizlik yapilirken; iyilestirme çalismalarini planlamak, 3.Adimda hazirlanacak olan temizlik standartlarina zemin hazirlamak amaciyla bir çalisma formu olusturulur. Bu çalisma formu yine hazirlanacak olan makine yada ekipman Lay-Out u ile uyumlu olmalidir. Temizlik yapilan tüm noktalar ile kirlilik noktalari bu Lay-Out ve çalisma formu üzerine yapilan her temizlik sonrasinda islenir. Makine yada ekipman üzerinde yapilacak olan her türlü teknik temizlik için tek nokta dersleri yazilarak (bu dersler bakim ekibince hazirlanir) operatörlere egitim verilir. Verilen bu egitimler sonrasinda motorlarin, pnömatik sistemlerin, ölçüm aletlerinin, göstergelerin, göstergelerin, hortumlarin vb. temizliginin operatörler tarafindan yapilmaya baslanmasi gereklidir. Motor yada ekipman üzerinde paslanan veya paslanmaya yüz tutmus bölgeler tespit edilerek önlem alinmalidir. Paslanmanin önüne geçilmesi yada pasli yüzeyler uygun sekilde boyanmalidir. Makine yada ekipmanda 1.Adim faaliyetleri devam ederken o makine yada ekipman için yaglama yönetimi için çalismalar bakim ekibi tarafindan baslatilmalidir. Bunun için; Operatörler tarafindan yapilmakta olan temizlik ve kontrol esnasinda makine veya ekipmanda; Makine çevresinde 5S in ayiklama ve düzenleme adimlarinin uygulanmasi ilgili check listlerin kullanilmaya baslanmasi gerekmektedir. Operatörler temizlik yaparlarken temizligin, kontrolü ve yaglamasi güç yada mümkün olmayan noktalari belirleyerek, hazirlanmis Lay-Out ve çalisma formu üzerine isaretlemeleri ve her bir nokta için Kaizen planlamalari gerekmektedir. 1.Adimda yapilacak faaliyetlerin basari ve sürekliliginin saglanmasi amaciyla 1.Adima baslamadan önce; 1.Adim çalismalari esnasinda uygulanacak olan faaliyetler, otonom bakim gelisim planinda öngörülen süre göz önünde bulundurularak detayli olarak bir faaliyet planina aktarilarak ilgili makine yada ekipmanin otonom bakim panosunda ilan edilir. Ilgili makine yada ekipmanda ki operatörler 1.Adimda belirli bir düzeye geldiklerinde 1.Adim çalismalari degerlendirme formu ( Bknz:Dokümanlar ) ile çalismalarini denetlerler. Denetimler otonom bakim denetimleri ve terfi talimatina uygun olarak yapilir . Otonom bakim denetimden basari ile geçen makine veya ekipman için basari sertifikasi düzenlenerek seromony ile otonom bakim ekibine verilir . Hata KartıEkipmanın tam olarak temizlenmesi, olmaması gereken kötü durumları da ortaya çıkarır. Bu yüzden temizlik ve normal durumdan sapmaları kontrol birbirinden ayrılamaz. Normal durumdan bir sapma görürsek bunu kırmızı (veya beyaz) bir etiketle işaretleriz.Kötüye Gidişin İki Tipi3-Planlı Bakım Uygulama AşamalarıTPM insan kaynaklarının eğitimlerle beceri düzeyleri artırılarak şirket hedef ve stratejileri doğrultusunda, etkin şekilde seferber edilmesidir. 4. Eğitim (Operatör ve bakımcıların eğitimi) Becerinin 4 Aşaması5-Erken Ekipman/Erken Ürün Yönetimi6-Kalite Bakım (Hinshitsu-hozen)(Bakım işlemlerinin kalitesi değildir)Hinshutsu-hozen yaklaşımı ile makineler üzerinde öyle koşullar yaratılır ki; 7-Ofis TPM TPM uygulayan ofisler,üretim sahasındaki makineler ve ürünlerin karşılığı olarak ofis ekipmanları ve bilgiyi işlemede kullandıkları prosesleri ele almalıdırlar Ofiste Otonom Bakım (Jishu-hozen)Ofiste Kobetsu-KaizenDeğişik bölümlerin ofisler arası olan iş akışlarında iyileştirmeler için Kobetsu-Kaizenler (Odaklanmış İyileştirmeler) yapılır.8-İşçi Sağlığı ve Güvenliği / Çevre ve HijyenTPMin en önemli hedeflerinden biri... SIFIR İŞ KAZASIdır. Kazalar, emniyetsiz koşullar dikkatsiz davranışlarla birleştiği zaman baş gösterirler. Emniyetsiz koşullar fiziksel problemlerdir. Dikkatsiz davranışlar belirlenmiş standartlara uymama sonucunda ortaya çıkar. Kazaları önlemek için hem emniyetsiz koşulları hem de dikkatsiz davranışları yok etmeliyiz.Kaza Sebepleri PiramidiHeinrich YasasıHer büyük kaza için 29 minör kaza ve 300e yakın kaza riski taşıyan durum (kazaya ramak kalma durumu) bulunur. Bundan anlaşılması gereken şey, bulunduğunuz anda henüz büyük bir kazanın gerçekleşmemiş olması işlerin emniyetli olduğu anlamına gelmez.

|

|||

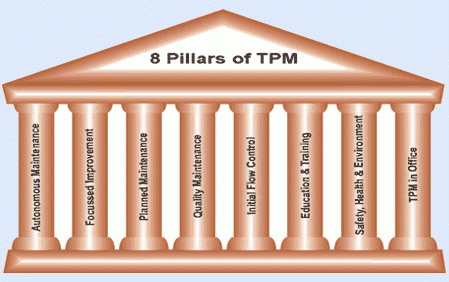

TPMin 8 Sütunu

1- Odaklanmis Iyilestirmeler (Kobetsu-Kaizen) 2- Otonom Bakim (Jishu-Hozen) 3- Planli Bakim 4- Eğitim 5- Erken Ekipman/Erken Ürün Yönetimi 6- Kalite Bakim 7- Ofis TPM 8- Is Sagligi, Güvenliği ve Çevre & Hijyen Otonom kelimesi bağımsız anlamına gelir. Otonom bakım, operatörlerin bakım departmanından bağımsız olarak kendi ekipmanlarının bakımında (kendi kendilerine yeterli) rol almaları için düzenlenen aktiviteleri kapsar. Geleneksel olarak, üretim atölyeleri, makinelerle ilgili her şeyin bakım departmanının sorumluluğu altında olduğu varsayımıyla çalışırlar. Fakat bu yaklaşımla arıza ve hatalardan kaçınılamaz. TPM, ekipman operatörlerini otonom bakım konusunda eğiterek arıza ve hataları yavaş yavaş yok eder.

|

|||

İste size güzel bir şeffaflandirma çalışmasından örnek. Burada ekipmanımız içerisinde olan bitenler gözler önünde, nerede ise hata yapma riski sifira indirilmis. Şeffaf kapak üzerinde uygun işaretlemeler ile destekleme yapılmış. Bu sayede ekipmanimizida kirlilik kaynağını önlüyor ve olasi potansiyel arizaların önüne geçiyoruz. Burada kullanılacak şeffaf malzemenin zaman içinde deforme olmaması için, saha şartlarına uygun şeffaf PVC yada kırılmaz cam tercih edilebilir. Yine bu örnekte kapak için kesinlikle civata somun sistemi ile açma kapama sistemi kullanılmamıştır. Kolay açma kapama aparatı yapılarak operatörlerin müdahalelerine hız sağlanmıştır. |

|||

|

Toplam Kalite Yönetimi Nedir? |

|||

|

Toplam Kalite Yönetiminde Kalite Anlayışı

Kalite Nedir ? 2- PERFORMANS GELİŞTİRME , PROSESLERİN YÖNETİMİ

VE SÜREKLİ PROSES YÖNETİMİ |

|||

|

TOPLAM ÜRETKEN BAKIM (TPM) EĞİTİMİ |

|||

|

Hedef:TPM

Hedefi; ölçülür, hata noktalarını ifade eden etkin bir

yapı, çalışanın farklı bir yaklaşım ile

aidiyet/sahiplenme temelinde etkin katılımı, tüm

çalışanların bilgi ve tecrübelerini başarım sağlanması

için kullanan bir sistemi oluşturmaktır. Dolayısıyla

eğitime başta firmalardaki mühendisler olmak üzere tüm

çalışanlar katılabilir. Seminer İçeriği:

Kimler Katılabilir? Bu program üretim, planlama, kalite-güvence, lojistik, malzeme, satın alma, bakım birimlerinde görev alan çalışanları ve bu alanda çalışma yapmayı hedefleyen mühendisleri, ara teknik elemanları ve öğrencileri kapsamaktadır. Süre: 1 gün (8 saat) Master Plan TPM uygulamalarına başlama kararı alan işletme, başlangıç deklarasyonun ardından ana uygulama planı ( Master plan) hazırlamalı. Plan "PM Execellent Award" ödülü alınacakmış gibi hazırlanmalı ancak amaç ödül almak değil mükemmelliği yakalamak olduğu hiçbir zaman unutulmamalı. Master plan uzun vadeli ( min 3 yıll) olup, oldukça ayrıntılı hazırlanmalı ve gerektiğinde düzeltmeler yapılabilmeli. TPM VİDEOLARI -https://www.youtube.com/watch?v=a8f6O9iMbAA -Previous Healthy Workplaces Campaigns | Safety and health at work EU-OSHA (europa.eu) |

|||

TPM

(TOPLAM ÜRETKEN BAKIM)

TPM

(TOPLAM ÜRETKEN BAKIM)