|

Sürekli Gelişme .. Kaizen - Focused Improvement

Ekipman, işçilik, malzeme ve enerji etkinliğinin

sağlanması için 16 büyük kaybın yok edilmesine

yönelik yapılan çalışmalardır. Bunun dışında

tertip düzen,iş

güvenliği ve çevreye yönelik olumsuzlukların

iyileştirilmesi çalışmalarınıda kapsar. Temelde

amaç Mudaları İsraf yok etmektir.

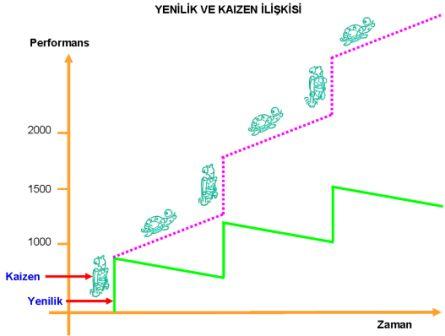

Kaizen ve yenilik kavramları birbirine

karıştırılmamalıdır. Yenilik, büyük yatırımlar

ve teknolojik değişikliklerle sıçrama yaparak

performans iyileştirmeleri yapmaktır. Kaizen ise

mevcut üretim sisteminizde yukarıda da

bahsedilen kayıpların tek tek ele alınarak

çözülmesi anlamına gelir. İşletmeler için iki

kavramda gereklidir ancak yenilikler ancak

kaizen ile birlikte anlamlı olur.

Aslında Kaizen basit bir mantık güder. Temel

amaç sürekli şikayet edilen kayıpları çeşitli

analiz ve gözlem yöntemlerini doğru kullanarak

iyileştirmektir. Ancak şunu unutmamak gerekir

ki, iyileştirmek için öncelikle sorunun ne

olduğunu ve büyüklüğünü rakamsal olarak ifade

edebilmek gereklidir, yani iyi bir kayıp takip

sistemi kurulmuş olmalıdır.

16 Büyük Kayıp nedir?

Ekipman Etkinliğini Kısıtlayan 8 Büyük Kayıp

1.

Arıza Kayıpları

2.

Setup Ayar Kayıpları

3.

Takım Değişimi

4.

Başlangıç Kayıpları

5.

Küçük Duruşlar

6.

Hız Kayıpları

7.

Hatalı Üretim ve Tamir Kayıpları

8.

Kapatma Kayıpları

İşgücü Etkinliğini Kısıtlayan 5 Büyük Kayıp

1.

Yönetim Kayıpları

2.

Üretim Hareket Kayıpları

3.

Hat Organizasyon Kayıpları

4.

Lojistik Kayıpları

5.

Ölçme ve Ayar Kayıpları

Malzeme ve Enerjiye İlişkin 3 Büyük Kayıp

1.

Enerji Kayıpları

2.

Jig,Kalıp ve El Aleti Kayıpları

3.

Ürün Kayıpları

Kayıp

türleri ve anlamları

1. Arıza kaybı:

Arıza kayıpları ekipmanın veya hattın

tanımlanmış fonksiyonunu yerine getirememesi

yani durmasıdır. Bu süre işletmenin sektörüne

göre 3 ila 10 dakika arası alınmaktadır.

Ekipmanın tanımlı süreden daha fazla durması

arıza kaybı anlamına gelir.

2. Setup kaybı:

Setup model değişimlerinde ilk kaliteli ürünü

elde edinceye kadar geçen süredir.

3. Takım değişimi:

Belli bir kullanım periyodunda aşınmış, kırılmış

bıçak ve jiglerin değişimi süresince yaşanan

kayıplardır.

4. Başlangıç kayıpları:Başlangıç kaybı vardiya başlarında yaşanır.

Vardiya başında herhangi bir nedenden dolayı

üretim yapılamadığında geçen süre başlangıç

kaybıdır.

5. Küçük duruş:İşletmenin sektörüne göre makine veya hattın 3

ila 10 dakika altında üretim yapamayarak

durmasına denir.

6. Hız kaybı:Makinenin üretimde olan ürünün st.hızı yerine

daha yavaş bir hızda çalıştırılması sonucu

oluşan kayıplardır

7. Hata tamir kaybı:Hatalı üretilen ürünün tamiri için harcana

süreye denir. Bu kayıp hata ve tamir Rework

olarak ikiye ayrılır.

8. Kapatma kaybı:Önceden planlanmış tüm planlı duruş süreleri bu

kaybın içerisindedir.

9. Yönetim kaybı:

Fabrikaya henüz gelmemiş malzemeler, takım,

talimat vs. gibi durumlar için üretim

yapılamadığı durumlarda kaybedilen sürelerdir.

10. Hat Organizasyon kaybı :

Hat dengesinin bozulması sonucu oluşan

kayıplardır.

11. Üretim hareket kaybı:Operatörün yaptığı iş ile ilgili bilgisizliği,

hatalı el aleti veya malzeme kaynaklı

yavaşlamalardır.

12. Lojistik kaybı:Fabrika içerisinde malzeme taşıma ve besleme

kaynaklı tüm duraklamalardır.

13. Ölçme ve Ayar kaybı:

Hatalım üretim yapmayı engellemek için sık

olarak tekrarlanan ve hatta üretimin durmasına

neden olan kayıplardır.

14. Enerji Kaybı:

Üretim yapmadan fazladan harcanan enerjinin

oluşturduğu kayıptır.

15. Kullanım dışı ekipman kaybı:

Kullanılmayan veya hiç kullanılmayacak

ekipmanların oluşturduğu kayıptır.

16. Ürün kaybı:

Hatalı üretim nedeniyle israf edilen

malzemelerin oluşturduğu kayıptır. Bu kayıp

israf ve fire olarak ikiye ayrılır.

Cost Loss Matrisi Nedir?

Cost loss matrisi, işletme içerisinde tespit

edilen 16 büyük kaybın Bu sayı işletmelerde

farklılık gösterebilir makine, işçilik,

malzeme, enerji ve stoklar başlıkları altında

gruplanarak

bir tablo üzerinde katma değerli ve katma

değersiz olarak rakamlar üzerinden ifade

edilmesidir.

Cost loss matrisleri her sene sonunda yapılarak

bir sonraki yıl için kaizen konuları belirlenir

ve diğer TPM pillarlarına sayısal getiri

hedefleri verilir. Cost loss matrisi işletme

kayıplarının bir arada görülebildiği ve kaizen

yol haritası olma özelliğiyle etkili bir

yöntemdir.

Kaizen Türleri

Kaizen ekip üyeleri iyileştirilecek konuya göre

seçilirler. Hızlı yol almak ve doğru sonuca

ulaşmak için bu şarttır. Temelde anlam

kargaşasına yol açmamak için iki çeşit kaizen

vardır diyebiliriz. Bunlar;

a)

Önce Sonra Kaizen (Before After)

·

Birey öncelikli çalışmalardır.

·

Ekip sayısı en fazla 2 kişi olmalıdır.

·

Tecrübe ve sağduyu ile gerçekleşir.

·

Her an uygulanır.

·

Tüm alanlarda uygulanır.

·

Kısa sürede tamamlanan çalışmalardır.

·

Kobetsu Kaizen

·

Ekip

öncelikli çalışmalardır

·

Veri takibi gerektirir

·

Uzun süreli çalışmalardır

·

Öncesinde ve sonrasında gözlem ve izleme

gerektirir.

·

Ekip en fazla 5 en az 3 kişiden oluşabilir.

·

16 büyük kaybı içerir. (İşletme kayıp adetleri

değişiklik gösterebilir)

Kobetsu

kaizen uygulaması:

Kobetsu kaizen bir ekiple çalışılan projelerdir.

Kobetsu kaizen pilları ilk 6 adıma kadar

çalışmaları planlayıp kaizeni gerçekleştirecek

olan alt ekibe projeyi vermeli ve devamında

danışmanlık yaparak ekibin istenen zamanda

kaizeni bitirmesini sağlamalıdır.

Bir kobetsu kaizen iyileştirmesi ortalama 3 ay

sürer;

Kobetsu Kaizen 12 adımdır:

1.

Konu seçimi:İyileştirilecek konuya karar verilir

2.

Ekip Üyeleri:İyileştirilecek konunun özelliğine göre ekip

üyeleri belirlenir

3.

Kayıp Türü: Seçilen konunun etkilediği

kayıp türü belirtilir

4.

İyileştirilecek konuyu seçme nedeni: Neden ilgili konunun

seçildiği grafiklerle ve sayısal verilerle

anlatılır

5.

Makine / Ekipman çalışma prensibi:

Makine veya ekipmanın nasıl çalıştığının

anlatıldığı adımdır

6.

Hedefin Belirlenmesi: Ekibin motive olması

için bir hedef belirlenir

7.

K.Kaizen 12 adım faaliyet planı: Kaizen faaliyetinin

gelişiminin izlenmesi için ana hatlarıyla

zamansal bir formata dökülmesidir.

8.

Problemin açıklanması Analiz (Neden neden-

Setup vs.): Kaybın yaşandığı

noktada kaizenin özelliğine göre çeşitli

analiz yöntemleriyle çözümün arandığı

adımdır

9a. Aksiyon planı:

Çözüm yönteminin uygulanması aşamasında ekip

üyelerinden kimin ne iş yapacağının

gösterildiği plandır

9b. Problem çözümünün anlatılması: Problem çözüm yönteminin çizim veya

resimlerle anlatıldığı adımdır

10a.

İzleme: Bulunan çözümün işe yarayıp

yaramadığının izlendiği adımdır

10b. Hedef karşılaştırma: Ekibe verilen hedefin sonuçlarla

karşılaştırıldığı adımdır

11.

Standartlaştırma:Önlene kaybın bir daha yaşanmaması için

alınan önlemlerin anlatıldığı adımdır

12a. Yaygınlaştırma: Kaizen çözümünün başka hatlara

da uygulandığı adımdır

12b. Ödevler: İyileştirme ekibinin bir sonraki konusunun

belirlendiği adımdır |

|

MED Nedir?

SMEDin

ilk düşünceleri Shigeo Shingo

tarafından 1950 yılında MAZDA

Hiroşima fabrikasında 350, 750

ve 800 ton preslerin kalıp

değişiminde oluşturulmuştur.Shingo

19 yıl sonra, 1969 da Toyota

Motor Companydeki çalışmaları

ile 4 saat olan ölçü değişim

süresini 3 dakikaya indirmiş ve

bu çalışmalardan sonra SMED

kavramını yaratmış ve adını

koymuştur.

Setup süresini 10 dakikanın

altına düşürmek için uygulanır.

Adını İngilizce

Single

Minute Exchange of Die

kelimelerinin baş harfinden

alır.

Smed Nedir

Amacı

Makine kullanım zamanının

optimize edilmesi

Set-up nedir?

Set-up bir önceki partiden çıkan

son ürün ile yeni partiden

çıkacak ilk kalite onaylı ürünü

elde edinceye kadar geçen

süredir.

İç Set-Up (internal) : Makine, takım veya araçların sadece durduğu zaman yapılabilen işlemler. Dış Set-Up (external) : Üretim devam ediyorken yapılabilecek işlemler. |

|

Hat dengeleme kaizeni

Hat dengeleme kaizeni; bir hatta darboğaz olan istasyonunun çevrim süresini azaltarak hat çevrim zamanını azaltmayı ve dolayısıyla hat verimini ve hat kapasitesini arttırmayı hedefleyen kazeinlerdir.

Hat dengeleme kaizen adımları; |

|

Kalite Kaizeni Kalite kaizenleri aşağıda belirtilen konular için iyileştirme yapmak amacıyla yapılmaktadır. - Müşteri şikayetleri - Üretim Hurdaları ve yeniden işlemeler * Malzeme balansındaki problemler Şekli metodu Metot 7 adımdan oluşur; bunlardan dördü (1, 2, 6 ve 7. Adımlar) sürdürme döngüsünü (soldakini) ve geri kalan üçü (3, 4 ve 5. Adımlar) iyileştirme döngüsünü (sağdakini) oluşturur. İki döngü birlikte yan yatmış sekiz şeklini veya sonsuz işaretini oluşturur. TPM gibi, Bakımda Kalite de sonu olmayan bir yolculuktur. |

|

0 Arıza Kaizeni

Arıza Nedir?

Arıza şirketlerin iş koluna göre

süresi değişen ve ekipmanın veya

hattın tanımlanmış fonksiyonunu

yerine getirememesi nedeniyle

oluşan duruşlardır.

0 Arıza kaizenlerinde;

1-Konu belirleme :Konu belirleme Makine Elektronik - PLC mantığıyla bütünden parçaya gidecek şekilde yapılmalıdır OEE, Cost loss verileri kullanılır ve grafiklerle desteklenir. Konu belirleme kısmındaki grafikler adet/ay ve süre diye çift taraflı hazırlanır. 2-Çalışma sisteminin anlaşılması :Layout üzerinde makinenin yeri belirlenip, makinenin çalışma sistemi anlatılır. Bu çalışma kazein ekibinin ekipmanı tanıması açısından önemlidir, bilgi seviyesini eşitler. 3-Prensip prametrelerinin çıkarılması:Arıza kaizeni öncesi prensip parametreleri çıkarılan makine, gerçekleştirilecek bir revizyonla eski haline getirilir. Eğer sorun çıkmaya devam etmiyorsa bir kaizen projesine gerek yoktur. 4-Mevcut durumun açıklanması ve analiz: Revizyon sonrası sorun hala devam ediyor ve giderilemiyorsa parça fonksiyon listesi çıkarılmalıdır. Parça fonksiyon listesi arızayla ilgili her parça için çıkarılmalıdır. · Ekipmanın çizimi ile beraber prensip¶metre tablosu ve parça-fonksiyon listesi hazırlanır · Parça fonksiyon listesindeki numaralara karşılık gelen çizimlerle etki ve problemler anlatılır (Ekipmanın problemli noktalarının patlatılmış çizimi yapılır) · problem veya problemlerin dışsal faktörlere (sıcaklık, nem, vardiya vs.) göre değişimini gösteren grafik hazırlanır · Her problem için ayrı ayrı 5N+1K analizi yapılır · Neden-neden analizi yapılır · Yapılan bu çalışmalar sonucunda arıza sıfırlanamıyorsa PM analizi yapılır 5-Faaliyet planı hazırlanması ve çözüme yönelik çalışmalar : Bulunan çözüm yöntemleri ilgili kazein grubuna ödev olarak verilir. Her iyileştirmenin bir tarihi olmalıdır ve tarihler plan üzerinden takip edilmelidir. 6-Hedef Karşılaştırma: Gerçekleştirilen iyileştirmenin plan üzerinde belirtilen izlenme süresidir. Sonuçlar izlenerek iyileştirmenin sonuçları gözlenir ve sonuçlar hedef değerle karşılaştırılır 7-Standartlaşma: Yakalanan iyileşme seviyesinin korunması için bu adım çok önemlidir. Nokta dersleri, MP formları, talimatlar standartlaştırma için güzel örneklerdir. |